A fundição de ligas é o processo de derreter metais e despejá-los em moldes para criar peças ou componentes específicos.

Existem diversos métodos de fundição, sendo um dos principais a fundição por gravidade através da moldagem de areia, que é uma técnica amplamente utilizada.

Essa é uma técnica confiável e versátil, que envolve o uso de moldes feitos de areia compactada, que são preenchidos com metal líquido.

Quando o metal esfria e solidifica, o molde é removido, deixando para trás a peça desejada.

Com as várias técnicas de fundição disponíveis em conjunto com os diversos tipos de ligas existentes é possível ter a fabricação de peças metálicas que atendem inúmeros segmentos industriais.

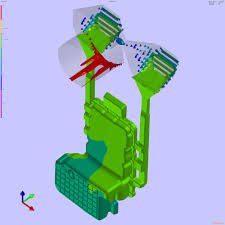

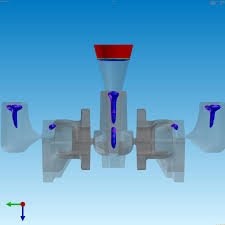

Trabalhamos em conjunto com o cliente nas etapas de desenvolvimento do produto e fatores simples podem ser decididos de antemão via simulação, evitando os desnecessários e clássicos try-outs de peças para definição e correção de processos metalúrgicos adequados.

Via de regra, os processos de fundição são extremamente atrelados às características geométricas da peça; por exemplo, digamos que uma peça possua parede de 300mm, intervalada por paredes de 100mm a cada espaçamento repetido. As diferentes taxas de solidificação do material, após vazado e preenchidas as cavidades do molde, somadas à contração do aço resfriando (que, mesmo após sólido, chega a ser da ordem de 3% para alguns inox), gera tensões térmicas gigantescas entre as seções finas, de 100mm e já solidificadas, e as seções ainda líquidas, em solidificação. Neste cenário, são naturalmente esperadas trincas a quente da peça e grande dificuldade de alimentação (compensação da contração líquida do aço), tornando, em certos casos, inviável a produção daquela geometria e sendo necessárias correções geométricas, como engrossamento ou a atenuação da diferença dimensional nas junções.

Algumas situações podem não ser tão óbvias como o exemplo dado, mas ainda assim tornar alguns projetos inviáveis para fabricação. É importante a validação via software dos projetos de alimentação e canais para exclusão de fatores, apenas seguindo para produção aquilo que se sabe que resultará numa peça com grande sanidade, ou seja, com baixa probabilidade de defeitos como porosidades e micro-porosidades. Historicamente, os processos de fundição operam na contramão deste cenário, sendo inicialmente o projeto pensado e calculado de maneira técnica, porém com baixa assertividade por não considerar completamente as variações dimensionais. Via software, conseguimos predizer e constatar correções geométricas de imediato nos processos de fundição, viabilizando até mesmo assessorar nossos clientes no projeto e manufatura dos modelos, bem como em suas correções, em última análise.

Consulte nosso departamento de engenharia para maiores informações e apoio técnico, podemos ajudar a otimizar e reduzir custos para seus projetos e peças de fundição.